توقف خرابی مهر و موم در کاربردهای شیمیایی

پمپ های گریز از مرکز بدون مهر و موم با کوپلینگ مغناطیسی در بین کاربران نهایی در صنایع شیمیایی محبوبیت بیشتری پیدا کرده اند. آهنرباهای خاکی کمیاب با کاهش جرم آهنربا و اسب بخار مورد نیاز هزینه های مرتبط با کوپلینگ های مغناطیسی را کاهش داده اند. این نوآوری هزینه کوپلینگ و هزینه عملیاتی کلی را کاهش داده است.

خرابی آب بندی یکی از شایع ترین علل تعمیر و نگهداری پمپ و خرابی آن است. اگر آب بندی از کار بیفتد، مایع در امتداد محوری که موتور را به پروانه متصل می کند، خارج می شود. حتی زمانی که تعمیر و نگهداری برنامه ریزی شده است، پمپ باید از سرویس خارج شود تا آب بندی جایگزین شود.

در حالی که فناوری مهر و موم مکانیکی در طول زمان بهبود یافته است، نوآوری ها اغلب به تجهیزات اضافی نیاز دارند. مهر و موم مکانیکی دوتایی، پشت به پشت یا پشت سر هم، برای شرایط سخت مانند پمپاژ شیمیایی رایج است.

نگهداری سیال مانع در این طرح ها اغلب به معنای خرید مخازن مایع مانع، کنترل ها و حتی پمپ های اضافی است. مهر و موم گاز گزینه دیگری است اما به تجهیزات پشتیبانی نیز نیاز دارد که خطر خرابی را به همراه دارد.

در ابتدا، کاربران نهایی تنها پمپ های بدون مهر و موم را در هنگام کار با سیالات خطرناک در نظر می گرفتند. هزینه اولیه یک پمپ جفت شده مغناطیسی بسیار بیشتر از یک طراحی معمولی مهر و موم شده است. با این حال، با گذشت زمان، اپراتورها بیشتر نگران هزینه کل مالکیت بودند تا هزینه اولیه سرمایه.

پمپ های جفت شده مغناطیسی شروع به نشان دادن مزیت واقعی هزینه کردند. طرح های بدون مهر و موم جایگزین پمپ های مهر و موم شده مکانیکی شدند که برای تعمیر و نگهداری نیاز به حذف سالانه داشتند. فواصل سرویس و میانگین زمان بین خرابی ها تمدید شد. انتشار کاهش یافت و ایمنی بهبود یافت.

اپراتورها اکنون پمپهای بدون سیل را برای خدماتی در نظر میگیرند که فقط چند سال پیش نداشتند - کاربردهای غیرخطرناکی که هنوز آببندی آنها دشوار و پرهزینه است.

در پمپ های گریز از مرکز، شفت گشتاور را از موتور به پروانه منتقل می کند. آب بندی از خروج سیال پمپ شده به پایین شفت جلوگیری می کند. مهر و موم شامل دو قسمت است، یکی ثابت و دیگری چرخان. صفحات مهر و موم معمولاً از کربن، کاربید تنگستن یا کاربید سیلیکون (SiC) ساخته می شوند.

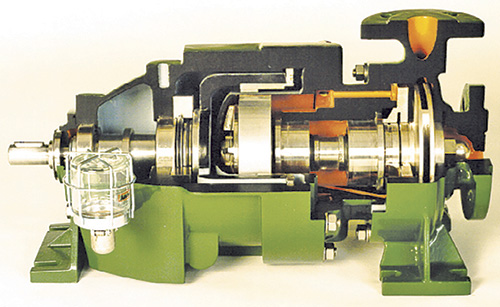

در یک پمپ بدون مهر و موم مغناطیسی، گشتاور موتور یک حامل آهنربا یا آهنرباهای محرک را می چرخاند. گشتاور از طریق یک پوسته مهاری به یک آهنربای داخلی یا آهنربای محرک منتقل می شود. آهنربا گشتاور را به پروانه می رساند. میدان مغناطیسی هنگامی که از یک ظرف فلزی عبور می کند، جریان های گردابی ایجاد می کند. پوستههای سرامیکی از جریانهای گردابی جلوگیری میکنند، اما فقط میتوانند فشار محدودی داشته باشند. این جریان های گردابی مستقیماً بین آهنرباها گرما ایجاد می کنند و این گرما باید دفع شود.

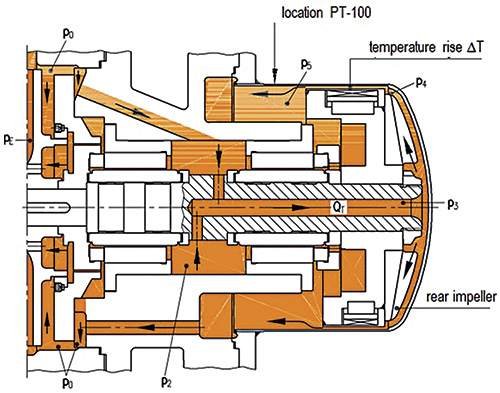

شکل 1. مسیر جریان گردش داخلی مفصل برای پمپ با پروانه عقب امکان افزایش فشار قبل از ورودی گرما را فراهم می کند. (تصاویر و گرافیک توسط Dickow)

مسیرهای جریان - ترکیبی از گذرگاه ها از طریق شفت پمپ، محفظه یا هر دو - گرما را در سیال پمپ شده می برد. مایع از تخلیه پمپ به آهنربای محرک حرکت می کند و به سمت مکش یا تخلیه برمی گردد. در صورت بازگشت به انتهای مکش، سیال می تواند روی سر مکش مثبت خالص تأثیر بگذارد.

یک پروانه عقب روی آهنربای محرک سیال را پس از جذب گرما از جریان های گردابی تحت فشار بالاتری نگه می دارد. فشار از سیالات فرار از چشمک زدن پس از اضافه شدن گرما به ظرف محافظت می کند. پروانه عقب نیاز به خنک کننده یا لوله کشی پرهزینه برای بازگشت مایع به مخزن مکش را از بین می برد.

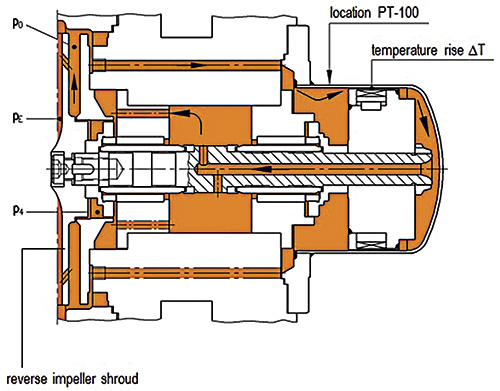

شکل 2. مسیر جریان گردش داخلی دقیق برای پمپ با سوراخ های تزریق پروانه به سیال اجازه می دهد تا بالاتر از فشار مکش باقی بماند.

تصویر 1. پمپ های بدون مهر و موم گشتاور را از طریق یک سری آهن ربا در یک پوسته مهاری به پروانه می رسانند. سیال پمپ شده گرمای تولید شده توسط آهنرباها را در حین کار با خود می برد.

در پمپ های بدون سیل، تعادل رانش انتهایی مرطوب حیاتی است. انتهای مرطوب شناور می شود، بنابراین آستین های شفت و یاتاقان های آستین باید نیروی رانش شعاعی از پروانه و انتهای مرطوب چرخان را کنترل کنند. یک فیلم سیال پایدار و نیروی هیدرودینامیکی از مجموعه شفت پشتیبانی می کند. سیال یاتاقان ها را روغن کاری نمی کند زیرا آنها در تماس نیستند.

بارهای رانش محوری می توانند در هنگام خرابی سیستم خطراتی ایجاد کنند. انتهای مرطوب برای کاهش نیروی محوری پمپ طراحی شده است، اما حلقههای راهاندازی، یا یاتاقانهای محوری، اغلب زمانی که سیستم تغییراتی را تجربه میکند، استفاده میشود. هنگامی که شکاف بین حلقه راه اندازی و سطح جفت بسته می شود، نیروی حلقه راه اندازی دیگر افزایش می یابد. اگر فشار مکش به طور ناگهانی افزایش یابد، شکاف حلقه راهاندازی جلو بسته میشود و شکاف حلقه راهاندازی عقب باز میشود. پمپ به طور خودکار یک نیروی متعادل کننده در جهت مکش پمپ ایجاد می کند. هنگامی که با سطوح یاتاقان SiC جفت می شود، این طراحی اجازه می دهد تا انتهای مرطوب هیچ قسمتی نداشته باشد که به عنوان بخش تعمیر و نگهداری معمول در نظر گرفته شود.

کاربران نهایی بیشتر و بیشتر در حال نصب پمپ های بدون مهر و موم برای کاربردهای شیمیایی هستند. کاهش هزینه کوپلینگ های مغناطیسی این فناوری را به گزینه ای مقرون به صرفه برای سیالات خطرناک تبدیل می کند.

سطح پوشیدن آستین های شفت، یاتاقان های آستین و حلقه های راه اندازی معمولاً از کربن یا SiC ساخته شده است. سختی و همچنین تحمل سایش و گرما SiC آن را برای تقریباً هر کاربرد مناسب می کند. پوششی مشابه گرد و غبار الماس روی سطح SiC باعث افزایش روانکاری و افزایش طول عمر می شود، در صورتی که جریان مایع و فیلم پایدار مختل شود.

تولید کنندگان پمپ بدون مهر و موم از مواد مختلفی برای قطعات خیس شده استفاده می کنند، از چدن تا آلیاژهای نیکل، بسته به نوع خدمات. برخی از مواد رایج عبارتند از: چدن داکتیل، فولاد کربنی، فولاد ضد زنگ 316 و فولاد ضد زنگ دوبلکس. مناطق خیس شده، حتی پمپ های کامل، اکنون از ترموپلاستیک ساخته می شوند. این مواد هنگام پمپاژ سیالات خورنده عملکرد خوبی دارند اما در کاربردهای فشار بالا یا دمای بالا با محدودیت های جدی مواجه می شوند.

برنامه های کاربردی خشن اغلب یک رویکرد غیر سنتی را می طلبند. هنگام انتخاب پمپها برای فرآوری شیمیایی و پتروشیمی، مدیران تأسیسات باید در مورد چگونگی رویارویی با چالشهای آببندی و نگهداری پمپ ذهن باز داشته باشند. پمپ های بدون مهر و موم قابلیت اطمینان را بهبود می بخشند، میانگین زمان بین خرابی ها را افزایش می دهند و هزینه کل مالکیت را کاهش می دهند. این فناوری می تواند تاثیر قابل توجهی بر صرفه جویی و ایمنی در هر تاسیسات، صرف نظر از کاربرد داشته باشد.