مدیریت دارایی های ایستگاه پمپ برای کمترین TCO و حداکثر اثربخشی

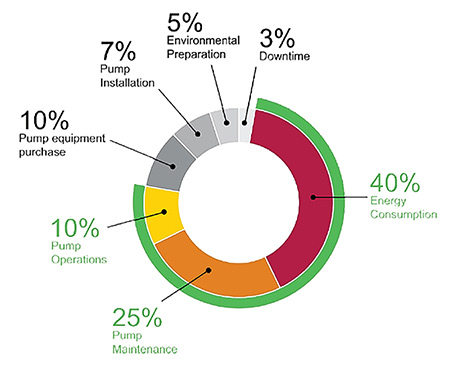

عملیات آب و فاضلاب برای دستیابی به اهداف بلندپروازانه برای ارائه خدمات، انطباق با مقررات و انعطاف پذیری در مدیریت یک زیرساخت بزرگ و قدیمی تحت فشار فزاینده ای قرار دارد. با سرمایه محدود، آنها باید راه هایی برای افزایش طول عمر دارایی های حیاتی، اولویت بندی نوسازی و دفع تهدیدات امنیت سایبری بیابند. برای رویارویی با این چالش ها، بسیاری به دنبال صرفه جویی در هزینه های تعمیر و نگهداری انرژی ایستگاه پمپاژ و هزینه های عملیاتی هستند که تخمین زده می شود 75 درصد از بودجه معمول ایستگاه پمپ را مصرف کند.

پرداختن به چنین مسائلی مستلزم دسترسی به موقع و دستکاری داده های عملکردی است که از طریق تحول دیجیتالی که اکنون در سراسر صنعت در حال وقوع است، در دسترس صنعت آب است. دگرگونی دیجیتال وعده می دهد که از حجم اطلاعاتی که در پی عملیات صنعتی پدیدار می شود استفاده کند و آن را برای بهبود عملیات به کار گیرد. این کار را با افزودن اطلاعات و اتصال به داراییهای جدا شده قبلی، همگامسازی کنترل و ارتباطات بین آنها و اشتراکگذاری اطلاعات با برنامههای تحلیلی انجام میدهد. در پایه معماری پمپ ها، موتورها، درایوها و سایر دارایی ها قرار دارند که به طور فزاینده ای هوشمند و متصل می شوند.

بهبود ایستگاه پمپاژ

برای ایستگاههای پمپ، یک رویکرد ساختاریافته برای دیجیتالی کردن به معنای توانایی بیشتر برای کنترل هزینهها است. این میتواند هزینههای انرژی ایستگاه پمپ را با فعال کردن عملکرد نزدیکتر به منحنیهای هدف با استفاده از کارآمدترین تجهیزات و دورههای هزینه کمتر در حین تطبیق نقاط تعیین شده یا با بهینهسازی هزینههای صورتحساب انرژی برای جلوگیری از هزینههای تقاضا و جریمههای ضریب توان کاهش دهد.

کاهش هزینه ها

دیجیتالی کردن می تواند هزینه های تعمیر و نگهداری را با فعال کردن عملکرد پمپ به بهترین نقاط بازده (BEP) کاهش دهد:

حذف بازرسی از طریق نظارت پیشرفته

افزایش تعمیر و نگهداری معمول با نظارت بر شرایط برای شناسایی نقاط معلق خرابی قبل از وقوع

حفاظت از دارایی ها با حذف عملیات در شرایط کم جریان

دیجیتالی شدن می تواند به کاهش هزینه های عملیاتی کلی از طریق نظارت بر زمان واقعی در برابر نقاط عملکرد هدف کمک کند. تغییر سرعت موتور برای دستیابی به اهداف تعیین شده؛ و همگام سازی عملکرد پمپ در زمینه گسترده تر نصب پمپاژ. این زمینه ممکن است شامل سیستم های هیدرولیک، استراتژی های کنترل پمپ یا عملکردهای کنترل کمکی مانند دوز کلرزنی باشد.

قابلیت اطمینان و بهینه سازی دارایی، به علاوه تعالی تعمیر و نگهداری

دسترسی دقیق و به موقع به اطلاعات عملکرد را قادر می سازد تا به سطوح جدیدی برسد. این شامل:

کاربرد مقرون به صرفه نگهداری مبتنی بر شرایط

بهبود در شرایط عملیاتی کلی

کاهش دفعات و در نتیجه هزینه های نیروی کار بازرسی ها

1. تعمیر و نگهداری مبتنی بر شرایط

پروانه ها جزو اولین قطعات پمپ هستند که از بین می روند و به محض شروع فرسایش و خوردگی، سرعت آن افزایش می یابد. تجزیه و تحلیل می تواند بینشی در مورد شاخص سلامت پمپ و تلفات ظرفیت ارائه دهد، که می تواند مستقیماً با مصرف انرژی مطابق با انرژی سنج ها مرتبط باشد. نظارت بر مکش پمپ با فرستندههای فشار میتواند هشدارهایی را هنگامی که مکش پمپ به زیر سطح معینی کاهش مییابد ارسال کند.

2. بهبود شرایط عملیاتی

علاوه بر نظارت بر شرایط پمپ، بهبود شرایط عملکرد پمپ با کاهش نیروهای محوری که به کوتاه شدن طول عمر واشرها و یاتاقان ها کمک می کند، فاصله بین خرابی ها (MTBF) را بهبود می بخشد.

3. کاهش فراوانی بازرسی

هنگامی که اطلاعات مربوط به عملکرد پمپ محدود یا غیر قابل اعتماد است، بازرسی دستی مکرر برای شناسایی نیاز به مداخله تعمیر و نگهداری ضروری است. نظارت دیجیتالی مستمر داراییها و متغیرهای عملیاتی کلیدی میتواند فرکانس و هزینههای نیروی کار مرتبط با بازرسیهای دستی را کاهش دهد. با ابزارهای دیجیتال مدرن، میتوانید متغیرهای الکتریکی، متغیرهای مکانیکی و متغیرهای هیدرولیکی موتورها و پمپها را ردیابی کنید و در صورت تغییر عملکرد از آستانههای تعیینشده، هشدار دریافت کنید.

مطالعه موردی

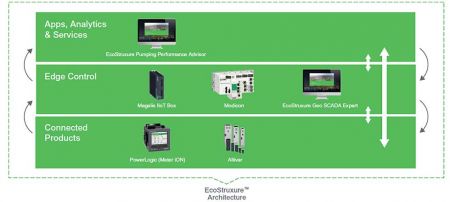

این پروژه با استقرار معماری برای جمع آوری و تجزیه و تحلیل داده های عملیاتی آغاز شد. متخصصان صنعت آب با استفاده از ابزار دقیق نصب شده روی هر یک از سه پمپ ایستگاه، کنتورهای انرژی، درایوهای هوشمند روی موتورها و همچنین سنسورهای فشار و جریان را برای نظارت بر نقاط کلیدی فرآیند پیکربندی کردند.

نرم افزار اسکادا و PLC ها در لایه کنترل لبه بر تبادل داده و منطق تولید نظارت می کنند و با یک جعبه لبه اینترنت اشیا (IIoT) در سراسر شبکه های PROFINET و مدباس TCP متصل می شوند. جعبه لبه IIoT در اتاق کنترل کارخانه قرار داشت و داده ها را به مشاور عملکرد پمپاژ میزبانی شده در فضای ابری تحویل می داد.

بازگشت سرمایه گذاری

پس از حدود سه ماه نظارت بر تأسیسات اسپانیایی، نتایج زیر حاصل شد:

نیازی به تعویض پمپ های قدیمی نبود. اثرات سایش و خوردگی را می توان از طریق تنظیم حلقه کنترل مدیریت کرد. با این حال، توصیه شد که این مرکز پروانهها را نوسازی کند و حلقهها را بپوشاند.

تغییرات در کنترل سرعت پمپ باعث بهبود عملکرد و کاهش قبض انرژی شد. کنترل تغییرات سرعت با درایوها موثرتر از اجرای حلقه کنترل در PLC بود.

نیاز به بازرسی هر دو هفته یکبار برطرف شد.

تعویض خودکار در شیر کلر هزینه های عملیاتی را تقریباً 5300 دلار کاهش داد.

اجرای همه توصیه ها به جز نوسازی پروانه و رینگ تعمیر و هشدارهای سیستم خودکار ازن باعث صرفه جویی در حدود 22000 دلار در سال شد که نشان دهنده 12٪ از opex است.

کاهش Opex از طریق عملکرد دارایی

8300 دلار در سال در کاهش هزینه های انرژی

3500 دلار در سال هزینه های تعمیر و نگهداری با تعلیق نیاز به بازرسی هر دو هفته یکبار

10000 دلار در سال صرفه جویی در عملیات، برنامه ها، بینش ها و هشدارها با خودکار کردن گزینه شیر کلر (روشن/خاموش)

12 درصد در پس انداز اپکس

اگرچه مثال قبلی مربوط به آب آشامیدنی بود، اما همان معماری اولیه را می توان تقریباً در هر محیطی برای پمپ ها اعمال کرد. به عنوان مثال، همان کاربر یک تصفیه خانه فاضلاب و شبکه جمع آوری آب را اداره می کند و یک متخصص مدیریت انرژی را برای انجام اهداف مشابه در ایستگاه بالابر خود استخدام می کند.

تنظیمات سرعت متغیر مشابه بر اساس نظارت، افزایش عملکرد پمپاژ، کاهش مصرف انرژی، سایش و پارگی و لرزش انجام شد. این نظارت همچنین نیاز به کاهش اندازه صفحه های فاضلاب را برای جلوگیری از اشیاء بزرگتر از افزایش سایش پمپ نشان داد. کل پس انداز اضافی بیش از 21000 دلار بود (که 14 درصد اوپکس را نشان می دهد).

دستیابی به چنین نتایجی شامل سه مرحله اساسی است:

ارزیابی عملیات جاری برای ارزیابی.

بازگشت بالقوه و تعیین اهداف بهبود

بهبودها را اجرا کنید و پیشرفت را در برابر اهداف طی چند ماه نظارت کنید.

عملکرد را بر این اساس تنظیم کنید.

عملیاتها در نهایت به نقطهای میرسند که به طور مداوم اهداف را برآورده میکنند، اما این روند نباید به همین جا ختم شود. عملیات آب و فاضلاب برای انطباق با شرایط اقتصادی در حال تغییر و واقعیت های فیزیکی همیشه باید فراتر از اهداف اولیه باشد.